Ventajas de usar bombas de diafragma frente a otras tecnologías

Las bombas de diafragma han adquirido un lugar destacado en el mercado industrial gracias a su capacidad de adaptarse a condiciones extremas y a su versatilidad para el manejo de fluidos complejos. Aunque existen otras tecnologías como las bombas centrífugas y peristálticas, las bombas de diafragma presentan ventajas claras en términos de seguridad, compatibilidad, confiabilidad y facilidad de mantenimiento.

Adaptabilidad a diferentes fluidos.

Una de las principales fortalezas de las bombas de diafragma es su capacidad para bombear líquidos corrosivos, viscosos, abrasivos e incluso aquellos que contienen sólidos en suspensión. Esto es posible gracias al diseño hermético de la cámara de bombeo y la membrana flexible, que evita el contacto del líquido con los componentes mecánicos internos. En industrias como el tratamiento de aguas residuales, minería y procesos químicos, donde se manejan fluidos altamente agresivos o lodos con partículas, esta característica resulta determinante.

Por ejemplo, en plantas de tratamiento de agua se utilizan bombas de diafragma para la dosificación de químicos como hipoclorito de sodio, sulfato de aluminio y otros coagulantes. En estas aplicaciones, la resistencia química de la membrana es fundamental para evitar daños prematuros y fugas peligrosas.

Autocebado y funcionamiento en seco

A diferencia de las bombas centrífugas, que requieren un cebado previo para iniciar su operación, las bombas de diafragma pueden autocebarse hasta alturas de succión aproximadas de 6 metros. Esta característica permite ahorrar tiempo y simplificar los procesos de arranque, especialmente en instalaciones donde la línea de succión se encuentra por debajo del nivel del líquido.

Además, la capacidad de operar en seco durante periodos limitados sin sufrir daños es una ventaja importante. Esto reduce el riesgo de fallos por interrupciones en el flujo o vacíos accidentales, algo que puede generar costosas reparaciones en otras tecnologías.

Sin sellos mecánicos y bajo riesgo de fugas

Las bombas de diafragma están diseñadas para operar sin sellos mecánicos, eliminando uno de los componentes que más mantenimiento requiere en bombas centrífugas y otras alternativas. La ausencia de sellos no solo reduce el mantenimiento, sino que disminuye significativamente el riesgo de fugas externas, lo cual es crítico en el manejo de productos químicos peligrosos o contaminantes.

Control preciso del caudal

Estas bombas permiten una regulación precisa del caudal y la presión, lo que resulta esencial en aplicaciones donde se requiere dosificación exacta. En procesos industriales y químicos, un pequeño error en la dosificación puede afectar la calidad del producto final o incluso generar riesgos para la salud y la seguridad. Las bombas de diafragma pueden trabajar en rangos de caudal muy bajos y también mantener presiones constantes, adaptándose a necesidades específicas del proceso.

Robustez frente a partículas sólidas

Mientras que otras bombas como las peristálticas pueden verse afectadas por partículas abrasivas que dañan el tubo, las bombas de diafragma están diseñadas para tolerar sólidos moderados. En aplicaciones mineras o en la industria papelera, donde se manejan pulpas o suspensiones con partículas, esta resistencia al desgaste representa una ventaja clave.

Mantenimiento simple y menor costo operativo

El mantenimiento en una bomba de diafragma suele limitarse a inspecciones regulares de la membrana y las válvulas de retención. La simplicidad del diseño y la facilidad para sustituir piezas reducen los tiempos de parada y los costos asociados. Además, la vida útil de la membrana puede superar varios meses o incluso años, dependiendo de la aplicación y el tipo de fluido, lo que mejora la eficiencia operativa en comparación con bombas que requieren cambios más frecuentes de componentes como mangueras o sellos.

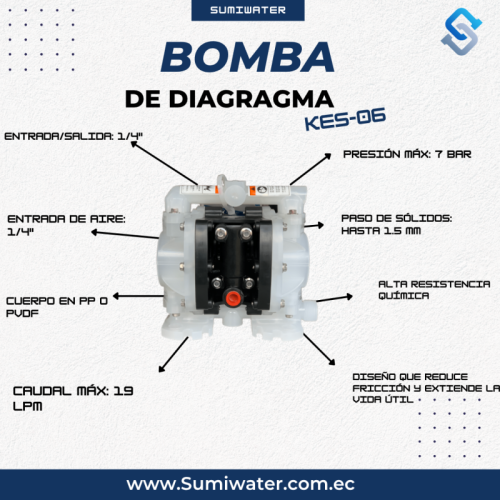

Flexibilidad de materiales

Las bombas de diafragma se fabrican con materiales como polipropileno, PVDF, acero inoxidable y combinaciones de elastómeros como PTFE, EPDM y Vitón. Esta flexibilidad permite elegir la configuración más adecuada para cada aplicación, garantizando resistencia a la corrosión y compatibilidad química con casi cualquier tipo de fluido. Esta posibilidad de personalización es una ventaja importante frente a bombas que tienen limitaciones de material o estándares fijos.

Comparación técnica con otras tecnologías

Si se compara con una bomba centrífuga, la bomba de diafragma es superior en el manejo de fluidos viscosos y en la capacidad de trabajar con sólidos. La centrífuga, en cambio, es más eficiente en caudales muy elevados con líquidos limpios. En el caso de las bombas peristálticas, aunque también ofrecen buena resistencia química, requieren un mantenimiento más frecuente debido al desgaste del tubo y son menos adecuados para aplicaciones que exigen presiones elevadas o volúmenes grandes.

Aplicaciones donde destaca

Las bombas de diafragma son elegidas en industrias donde el control del proceso y la seguridad son prioritarios. Entre ellas se incluyen:

-

Plantas de tratamiento de agua potable y residual (dosificación de cloro, cal, coagulantes)

-

Industria minera (bombas para lodos y reactivos químicos)

-

Agroindustria (fertilizantes líquidos, soluciones nutritivas)

-

Industria alimentaria (aditivos, jarabes, concentrados)

-

Petroquímica (ácidos, bases, disolventes agresivos)

La combinación de resistencia química, tolerancia a sólidos, facilidad de mantenimiento y seguridad operativa convierte a la bomba de diafragma en una de las tecnologías más confiables y versátiles para la industria moderna. Para empresas que priorizan la continuidad de operación y la protección de su personal y sus equipos, esta tecnología representa una inversión estratégica que aporta beneficios tanto a corto como a largo plazo.